Tecnologia Datalink garante excelência aos cabos de telecomunicações

Com aplicação cada vez mais ampla, cabos de telecom podem estar num carro, no agronegócio, na ciência, em todos os sistemas de comunicação e transmissão de dados.

Rosângela Ribeiro Gil

Assessoria de Imprensa

imprensa@

Cristina Camacho

Arte e edição de imagens

elisabeth@

Em ritmo de sistemas cada vez mais automatizados – como a indústria 4.0 – e de inovações tecnológicas sofisticadas, como as digitais, há a necessidade do tráfego intenso da comunicação e da conexão dentro das fábricas, no campo, no setor de serviços, na educação, na ciência, nos meios televisivos e telefônicos etc. Um sistema comunicativo e conectado existe a partir dos cabos de telecomunicações (telecom). O que se espera dessas redes conectadas é a obtenção de alta velocidade na transmissão de dados, por isso, a necessidade de cabos de excelência e qualidade para entregar o melhor resultado.

Em ritmo de sistemas cada vez mais automatizados – como a indústria 4.0 – e de inovações tecnológicas sofisticadas, como as digitais, há a necessidade do tráfego intenso da comunicação e da conexão dentro das fábricas, no campo, no setor de serviços, na educação, na ciência, nos meios televisivos e telefônicos etc. Um sistema comunicativo e conectado existe a partir dos cabos de telecomunicações (telecom). O que se espera dessas redes conectadas é a obtenção de alta velocidade na transmissão de dados, por isso, a necessidade de cabos de excelência e qualidade para entregar o melhor resultado.

Os cabos de telecomunicações são tão importantes que, para serem produzidos e comercializados, é obrigatória a homologação de produtos pelo órgão regulador, a Agência Nacional de Telecomunicações (Anatel). O procedimento de homologação envolve múltiplos passos e inclui testes laboratoriais para assegurar a funcionalidade, resistência e segurança para uso por humanos.

Eles podem ser metálicos ou de fibra óptica. A Datalink produz os metálicos, que são feitos por um material condutor e normalmente produzido por cobre, que conduz as ondas eletromagnéticas. Sendo assim, ele pode ser dobrado ou torcido sem danificar o material.

Para explicar todo o processo da fabricação à comercialização dos cabos telecom, entrevistamos o engenheiro Edson Borges, gerente de Tecnologia e Inovação da Datalink.

Engenheiro Edson, a Datalink começou, em 1993, produzindo cabos especificamente para a área de telecomunicações. Já são quase 30 anos de excelência nessa fabricação. O senhor poderia nos falar sobre a concepção dos cabos Telecom da Datalink desde o projeto, fabricação, comercialização e entrega do produto?

Edson Borges – A Datalink começou especificamente produzindo chicotes e cabos conectorizados para as ERB’s (estações rádio-base) do sistema de telefonia celular e para centrais telefônicas. Na maioria das vezes, os cabos projetados para telecomunicação são os cabos coaxiais. Definimos como coaxial porque são dois condutores: a blindagem, que é o condutor externo, e a ponta, que é o condutor interno. Por estarem no mesmo eixo vem a denominação de cabo coaxial. Esses cabos são constituídos de uma parte metálica que são os condutores e a parte plástica que são a capa e o dielétrico.

Edson Borges – A Datalink começou especificamente produzindo chicotes e cabos conectorizados para as ERB’s (estações rádio-base) do sistema de telefonia celular e para centrais telefônicas. Na maioria das vezes, os cabos projetados para telecomunicação são os cabos coaxiais. Definimos como coaxial porque são dois condutores: a blindagem, que é o condutor externo, e a ponta, que é o condutor interno. Por estarem no mesmo eixo vem a denominação de cabo coaxial. Esses cabos são constituídos de uma parte metálica que são os condutores e a parte plástica que são a capa e o dielétrico.

A Datalink começou especificamente produzindo chicotes e cabos conectorizados para as ERB’s (estações rádio-base) do sistema de telefonia celular e para centrais telefônicas. Na maioria das vezes, os cabos projetados para telecomunicação são os cabos coaxiais. Definimos como coaxial porque são dois condutores: a blindagem, que é o condutor externo, e a ponta, que é o condutor interno. Por estarem no mesmo eixo vem a denominação de cabo coaxial. Esses cabos são constituídos de uma parte metálica que são os condutores e a parte plástica que são a capa e o dielétrico.

Como podemos entender e definir um cabo Telecom da Datalink?

Edson Borges – Primeiro de tudo, precisamos saber que esses cabos para o uso em sistema de rádio, televisão e telecomunicações devem ter a homologação da Agência Nacional de Telecomunicações (Anatel), o órgão regulador do País, para serem fabricados e comercializados.

Os cabos de Telecom possuem algumas características diferentes para cada aplicação. Por exemplo, a impedância é uma grandeza que define o tipo de trabalho, como 50 Ohms para sistema de telecomunicações; e 75 Ohms para sistema de CAT, TV e Rádio.

O que é Ohm

É a unidade de medida de resistência elétrica que representa a relação entre a tensão (medida em volts) e a corrente elétrica (medida em amperes) de um elemento. Tal unidade está padronizada pelo Sistema Internacional de Unidades (SI).

Quais os tipos de cabos de telecomunicações produzidos pela Datalink? E como tem sido a aceitação do mercado?Edson Borges – Produzimos cabos para sistema de telecomunicações de diversos tamanhos, mas o que diferencia cada um é a sua frequência de trabalho.

Quais os tipos de cabos de telecomunicações produzidos pela Datalink? E como tem sido a aceitação do mercado?Edson Borges – Produzimos cabos para sistema de telecomunicações de diversos tamanhos, mas o que diferencia cada um é a sua frequência de trabalho.

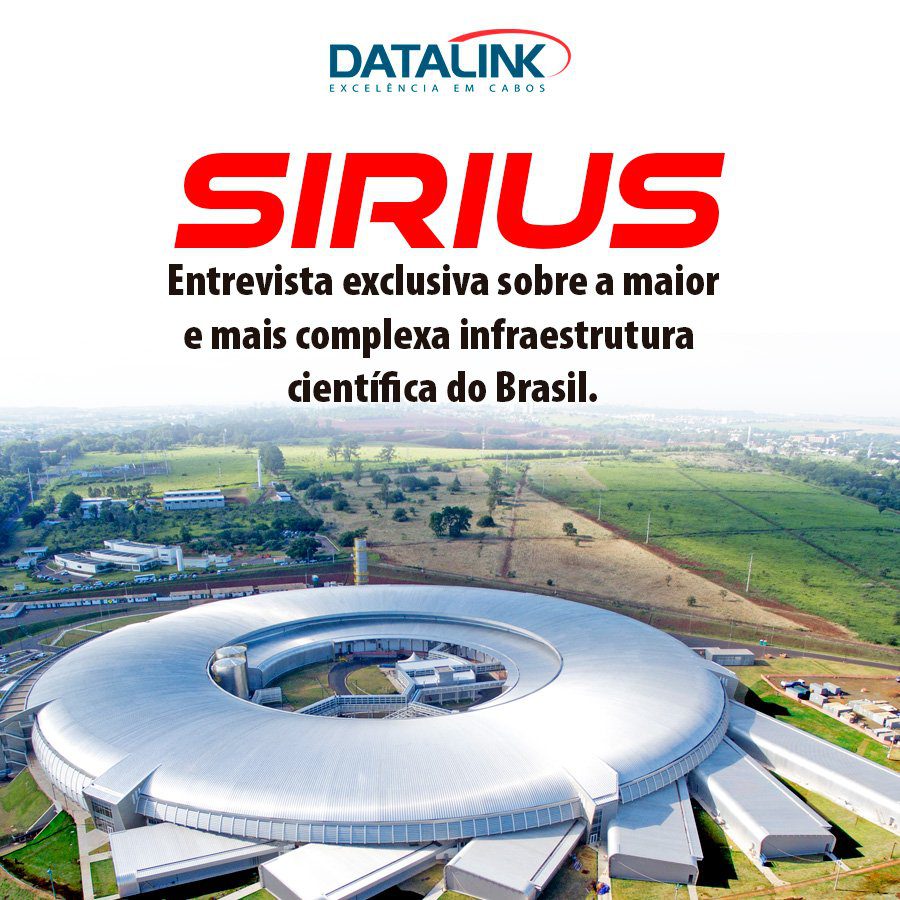

Por exemplo, produzimos cabos para sistemas de satélite que trabalha com frequências acima de 6GHz ou cabos para rádio, GPS, broadcasting cuja faixa de trabalho é abaixo de 3GHz. Existem aqueles cabos especiais que trabalham com frequências bem baixas, como, por exemplo, os cabos desenvolvidos para o projeto Sirius. Frequências de 900MHz a 10MHz também são cabos de telecomunicações.

Os cabos de telecomunicações da Datalink cobrem uma vasta gama de aplicações. O senhor poderia falar sobre essas aplicações e os produtos correspondentes?

Edson Borges – Podemos dizer que estamos em diversos seguimentos com nossos cabos de Telecom. Por exemplo, no setor automotivo, o mesmo cabo que você usa para central de celular é também usado para ligar o sistema multimídia dos carros para a antena. Podemos dizer que, hoje, graças à tecnologia dos cabos coaxiais, o carro foi transformado em um modem de celular de quatro rodas.

Edson Borges – Podemos dizer que estamos em diversos seguimentos com nossos cabos de Telecom. Por exemplo, no setor automotivo, o mesmo cabo que você usa para central de celular é também usado para ligar o sistema multimídia dos carros para a antena. Podemos dizer que, hoje, graças à tecnologia dos cabos coaxiais, o carro foi transformado em um modem de celular de quatro rodas.

No agronegócio, esses mesmos cabos de Telecom são aplicados para ligar as antenas de RF [radiofrequência] para o sistema de geolocalização de drones ou máquinas agrícolas autônomas.

Os cabos de Telecom também são empregados em sistema de CFTV [circuito fechado de televisão], broadcasting e rádio base [ou ERBs, são equipamentos que fazem a conexão entre os telefones celulares e a companhia telefônica, ou mais precisamente a Central de Comutação e Controle].

Como são todos 75 Ohms, ou seja, a mesma impedância, o mesmo cabo pode ser usado para outros setores. E ainda tem aplicações, como em aparelhos de ressonância magnética, sistema naval de comunicação, automação cirúrgica.

A Datalink, enquanto empresa especialista em cabos de telecomunicações, desenvolveu um processo de fabricação e de filosofia amparado fortemente na qualidade. Com a visão e a missão de boas práticas e de fabricação de soluções que garantam a sustentabilidade do negócio, a empresa fornece soluções que vão desde a especificação técnica e desenvolvimento de cabos, ao pronto fornecimento de cabos e acessórios, além do serviço de logística de entrega.

Edson Borges – Exatamente. E isso orgulha toda a equipe da empresa. A Datalink tem quatro pilares que firmam sua personalidade como empresa. São eles: a empresa vendedora, onde todos nós somos vendedores da marca, não importa a função ou posição; a inovação, que é a busca pela melhoria contínua dos processos e produtos, onde toda a equipe busca ideias para sermos melhores do que fomos ontem e amanhã sermos melhores do que hoje; a Datalink Educa, pois acreditamos que a educação é a matéria-prima para que os outros pilares funcionem e a diretoria investe fortemente na educação dos nossos colaboradores e parceiros; e a qualidade, temos, no nosso complexo industrial, uma grande placa com a frase “Qualidade que se Fabrica”, posso afirmar que a nossa viga central.

Resumindo todos nós, da Datalink, fabricamos qualidade em todos os nossos processos, produção, venda, pós-venda e todo o relacionamento com as partes interessadas. Todos esses pilares garantem o que nossos clientes falam por meio de depoimentos e nossos indicadores. Conseguimos garantir todos os compromissos que firmamos.

Engenheiro, em síntese, o que a Datalink entrega para os seus clientes em termos de cabos de telecomunicações

Edson Borges – Digo que não entregamos cabo, a Datalink fabrica soluções em conexões de telecomunicações. Nosso know-how é transformar a necessidade dos nossos clientes em um produto com o melhor custo-benefício e valor agregado. Um dos nossos cases de sucesso é o projeto Sirius [a maior e mais complexa infraestrutura científica do Brasil]. Nesse projeto, desenvolvemos os cabos que geram o sinal de RF para o acelerador de partícula.